1 piece production in AnyLogic

Project

Production of large steel constructions, each construction has unique production steps. The simulation run generates the production schedule.

Solution

This model was developed in AnyLogic, consists of control logic, database and simulation objects like tranporter, cranes and processing areas.

Features

- Control logic: the constructions are routed between the processing areas in the halls, each time reserving

- Real production data: Data integration of the manufacturing orders, bom, dependencies, processing areas and more. The model carries out all the production steps for all orders and generates the production schedule.

- Experimentation and Optimization: it starts multiple scenarios to see how well the schedule will perform in case of possible dynamic changes in production.

- Advanced visualization: the 3D simulation software Anylogic shows the animation even when using in the Cloud.

This project visualizes the partly automated manufacturing processes. It allows the stakeholders to see the effect of their decisions, helps to minimize inefficiencies and optimize the manufacturing steps.

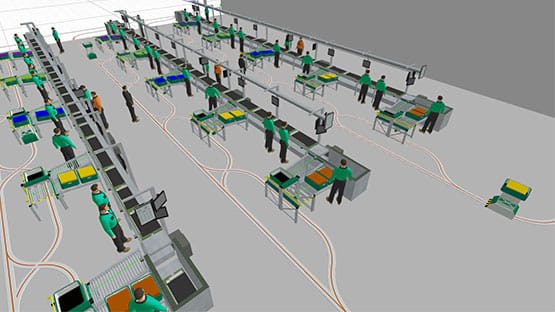

Optymalizacja zautomatyzowanego montażu za pomocą symulacji i dynamicznej wizualizacji

Projekt

Celem projektu jest zrozumienie i optymalizacja wydajności montażu w zautomatyzowanej stacji roboczej. Tradycyjne, statyczne modele CAD nie były w stanie dostarczyć wystarczających informacji o dynamicznym zachowaniu systemu. Dzięki analizie kluczowych elementów i ich interakcji projekt poprawia ogólną wydajność i produktywność.

Rozwiązanie

Stworzono zaawansowany model symulacyjny w oprogramowaniu Visual Components, który odzwierciedla działanie stacji roboczej. Model zapewnia precyzyjną i dynamiczną wizualizację ruchu części oraz operacji robotów, w tym robotów kartezjańskich i sześcioosiowych. Uwzględnia także obsługę odrzuconych części, które są transportowane na taśmę w celu usunięcia.

Właściwości

- Zaawansowana wizualizacja: Szczegółowo odwzorowuje kinematykę robotów i systemów transportowych, oferując realistyczne przedstawienie procesów.

- Integracja CAD: Importuje statyczne modele CAD, dzieli je na komponenty i animuje, aby ukazać ich rzeczywiste działanie.

- Realistyczne ruchy fizyczne: Symuluje interakcje części, takie jak zrzuty, kolizje czy upadki, poprawiając dokładność symulacji.

- Eksperymentowanie i optymalizacja: Umożliwia analizę scenariuszy i testowanie najbardziej efektywnych konfiguracji montażowych i przepływów pracy.

Projekt dostarcza zaawansowanej wizualizacji operacji zautomatyzowanej stacji roboczej, łącząc statyczny model z dynamiczną analizą wydajności. Pomaga beneficjentom podejmować świadome decyzje, minimalizować nieefektywności i optymalizować procesy montażowe.

Zwiększenie efektywności transportu wózków sufitowych dzięki symulacji

Projekt

Projekt koncentruje się na analizie efektywności logistycznej w zakładzie produkcyjnym. Celem jest poprawa wydajności poprzez ocenę kluczowych czynników, takich jak prędkość wózków, ich liczba oraz dzienne godziny pracy. Analizowane elementy mają na celu zrozumienie wpływu na ogólną wydajność i produktywność.

Rozwiązanie

Stworzono solidny model symulacyjny w oprogramowaniu Simio, który odwzorowuje operacje transportowe na torach w zakładzie produkcyjnym. Model pokazuje ruch wózków transportujących produkty między magazynem a zakładem produkcyjnym. Symulacje różnych scenariuszy pozwalają określić optymalną konfigurację wózków transportowych, aby zwiększyć wydajność logistyczną.

Właściwości

- Modularność i skalowalność: Symulacja uwzględnia modułowe systemy torów i rotory, oferując elastyczność i skalowalność.

- Analiza oparta na danych: Model symulacyjny bazuje na danych empirycznych, testując różnorodne konfiguracje operacyjne.

- Kompleksowa ocena wydajności: Ocenia produktywność na podstawie liczby wózków, ich prędkości operacyjnych oraz ilości zadań.

- Eksperymentowanie i optymalizacja: Umożliwia testowanie scenariuszy w celu wypracowania najbardziej efektywnych rozwiązań logistycznych.

Projekt dostarcza praktycznych informacji, które umożliwiają optymalizację transportu podwieszanego w zakładzie produkcyjnym. Podejście to pozwala na podejmowanie decyzji opartych na danych, poprawę alokacji zasobów, ograniczenie przestojów i zwiększenie wydajności.

Optymalizacja operacji wózków widłowych w dużym magazynie

Projekt

Celem projektu jest określenie optymalnej liczby wózków widłowych do efektywnego zarządzania operacjami w dużym magazynie. Symulacja pomaga analizować wpływ takich czynników, jak prędkość wózków, ich liczba oraz dzienne godziny pracy na wydajność magazynu.

Rozwiązanie

Stworzono model symulacyjny w oprogramowaniu Simio, odwzorowujący operacje wózków widłowych w magazynie. Wózki realizują zamówienia wysyłkowe, transportują palety do stref wysyłkowych i przewożą pudła do magazynowania. Model umożliwia testowanie różnych scenariuszy, dostarczając cennych informacji na temat wpływu zmian w zasobach wózków na wydajność i produktywność.

Właściwości

- Skalowalna symulacja: Obsługuje wiele wózków i ponad 20 000 pudeł.

- Modelowanie oparte na danych: Testuje różnorodne konfiguracje operacyjne.

- Ocena wydajności: Analizuje produktywność na podstawie liczby wózków, prędkości i godzin pracy.

- Eksperymentowanie: Wspiera analizę scenariuszy w celu optymalizacji logistyki magazynowej.

Projekt oferuje szczegółowe rozwiązania do poprawy zarządzania flotą wózków widłowych w dużych magazynach, zapewniając maksymalną wydajność przy minimalnym marnotrawstwie zasobów.

Optymalizacja wydajności floty zautomatyzowanych pojazdów transportowych (AGV)

Projekt

Celem tego projektu jest określenie optymalnej liczby zautomatyzowanych pojazdów transportowych (Automated Guided Vehicles=AGV). Głównym założeniem jest maksymalizacja przepustowości i efektywności operacyjnej w zakładzie produkcyjnym. Modelowanie symulacyjne analizuje kluczowe czynniki. Są wśród nich: liczba pojazdów, prędkość operacyjna oraz dzienne godziny pracy. Te czynniki wpływają na produktywność.

Rozwiązanie

Opracowano szczegółowy model symulacyjny z wykorzystaniem Simio, który odzwierciedla operacje AGV w zakładzie produkcyjnym. Produkty przechodzą przez różne obszary produkcji, zanim zostaną przetransportowane przez AGV do kolejnych miejsc docelowych. Symulacja ocenia różne scenariusze i dostarcza praktyczne informacje na temat wpływu zmian w zasobach AGV na ogólną wydajność i przepustowość.

Właściwości

- Optymalizacja wspólnej sieci: Modeluje transport AGV na wspólnej sieci, uwzględniając rzeczywiste ograniczenia.

- Kompleksowe wskaźniki wydajności: Analizuje produktywność w oparciu o liczbę pojazdów, prędkość i godziny pracy.

- Analiza scenariuszy i eksperymenty: Umożliwia testowanie różnych konfiguracji w celu znalezienia najbardziej efektywnych strategii logistycznych.

- Efektywność zasobów: Dostarcza rozwiązania, które pozwalają osiągnąć optymalną wydajność przy minimalnym zużyciu zasobów.

Projekt ten zapewnia skalowalne i oparte na danych podejście do zarządzania flotą AGV w środowisku produkcyjnym. Dzięki symulacji umożliwia trafniejsze podejmowanie decyzji, redukcję wąskich gardeł w operacjach i zwiększenie przepustowości przy zoptymalizowanym wykorzystaniu zasobów.

Symulacja autonomicznych robotów mobilnych (AMR)

Projekt

Projekt koncentruje się na symulacji operacji autonomicznych robotów mobilnych (AMR) w środowisku produkcyjnym. AMR realizują trzy główne zadania. Pobierają pełne pudła w dwóch pozycjach załadunku. Dostarczają je do 12 maszyn. Transportują puste pudła na przenośnik wyjściowy.

Rozwiązanie

Opracowano szczegółowy model symulacyjny przy użyciu Simio. AMR są modelowane jako dynamiczne jednostki poruszające się w zdefiniowanym obszarze. Eksperymenty symulacyjne umożliwiają ocenę wydajności w zależności od liczby AMR, dostarczając cennych informacji na temat możliwości usprawnień.

Właściwości

- Dynamiczne pozycjonowanie: AMR autonomicznie wybierają kolejną dostępną pozycję w obszarze.

- Unikanie kolizji: Wbudowana logika zapewnia bezpieczną nawigację bez zakłóceń.

- Rozwiązywanie zatorów: Algorytmy zapobiegają zatorom w przepływie pracy, utrzymując płynność operacji.

- Rozszerzalna logika: Zachowanie AMR można dostosować i rozszerzyć w celu spełnienia specyficznych wymagań operacyjnych.

To podejście do symulacji umożliwia kompleksową analizę i dostarcza cennych danych wspierających poprawę wydajności AMR oraz ogólnej efektywności operacyjnej.

Symulacja logistyki w produkcji

Projekt

Celem projektu jest optymalizacja operacji logistycznych, w tym wymiarowania buforów, dostosowania przenośników oraz zarządzania portalami, aby zwiększyć wydajność.

Rozwiązanie

Model symulacyjny został opracowany w programie Simio, integrując dane operacyjne z codziennej działalności w celu odwzorowania rzeczywistych warunków. Maszyny i procesy są dynamicznie dostosowywane do bieżących zamówień, co zapewnia realistyczne i elastyczne środowisko symulacyjne.

Właściwości

- Dynamiczne zarządzanie buforami: Eksperymenty pozwalają na ulepszenie wymiarowania buforów w różnych scenariuszach operacyjnych.

- Wizualizacja operacji portali: Animacje ukazujące proces przekładania pudełek na palety dla lepszego zrozumienia procesu.

- Zarządzanie logistyką palet: Obsługa zarówno pełnych, jak i pustych palet w celu usprawnienia przepływu materiałów.

- Dynamiczne dostosowanie w czasie rzeczywistym: Maszyny automatycznie dostosowują się do bieżących zamówień, umożliwiając precyzyjną ocenę wydajności.

Symulacja ta dostarcza użytecznych danych operacyjnych, umożliwiając podejmowanie decyzji opartych na danych i zwiększanie przepustowości oraz efektywności.

Symulacja zakładu produkcyjnego

Projekt

Projekt koncentruje się na optymalizacji czasu pracy maszyn, aby skutecznie spełniać wymagania wynikające z bieżących zamówień produkcyjnych.

Rozwiązanie

Model symulacyjny opracowany w Simio został wzbogacony o codzienne dane operacyjne dla realistycznej analizy. Model umożliwia porównanie wielu scenariuszy za pomocą eksperymentów, dostarczając użytecznych informacji poprzez szczegółowe i interaktywne pulpity nawigacyjne.

Właściwości

- Analiza scenariuszy: Równoległe porównywanie różnych scenariuszy produkcyjnych w celu oceny takich wskaźników jak opóźnienia zamówień i wykorzystanie zasobów.

- Interaktywne pulpity nawigacyjne: Intuicyjne narzędzia wizualne do analizy wyników, oferujące przejrzysty wgląd w kluczowe dane i wspierające podejmowanie decyzji.

- Integracja danych w czasie rzeczywistym: Codzienne dane operacyjne zapewniają, że model odzwierciedla rzeczywiste warunki produkcji dla precyzyjnej optymalizacji.

Ta symulacja umożliwia zespołom produkcyjnym eksplorację i wdrażanie efektywnych strategii, poprawiając ogólną wydajność zakładu i minimalizując przestoje.

Symulacja centrum rozładunkowego

Projekt

Celem projektu jest identyfikacja i eliminacja wąskich gardeł w centrum rozładunkowym. Zapewnia to efektywność codziennych operacji oraz optymalne wykorzystanie zasobów.

Rozwiązanie

Opracowano model symulacyjny w oprogramowaniu Simio, wspierający planowanie codziennych operacji. Model umożliwia dynamiczne określanie optymalnej liczby pracowników i wózków widłowych, opierając swoje wyliczenia na aktualnym obciążeniu rozładunkowym. Dzięki temu podejściu poprawiana jest wydajność, a opóźnienia są minimalizowane.

Właściwości

- Wizualizacje 3D: Wykorzystanie obiektów animacyjnych zaimportowanych z programu SketchUp, co pozwala na realistyczne i angażujące symulacje.

- Optymalizacja list kompletacyjnych: Symulacja i optymalizacja sortowania list kompletacyjnych w celu usprawnienia operacji.

- Planowanie zasobów: Przeprowadzanie eksperymentów pozwalających na dokładne określenie liczby pracowników i wózków widłowych potrzebnych do obsługi dziennego obciążenia.

Ta symulacja dostarcza cennych informacji na temat efektywności operacyjnej, umożliwiając dynamiczne planowanie i optymalizację zasobów dostosowaną do codziennych potrzeb.

Dynamiczne wymiarowanie systemu magazynowego

Projekt

Projekt koncentruje się na weryfikacji projektu systemu magazynowego oraz optymalizacji jego wymiarów, aby spełniały wymagania operacyjne. Zadania te są kluczowe przed rozpoczęciem budowy magazynu.

Rozwiązanie

Opracowano model symulacyjny w oprogramowaniu Simio, oferujący wysoce elastyczny układ, który odzwierciedla specyficzne wymagania magazynowe. Model umożliwia dokładne testowanie wydajności magazynu w różnych warunkach, zapewniając świadome podejście do projektowania.

Właściwości

- Skalowalny projekt: Dynamiczna regulacja wymiarów magazynu w zależności od ilości wprowadzanych palet, co pozwala znaleźć optymalną konfigurację.

- Wgląd w wydajność: Analiza poziomów wykorzystania i stanów magazynowych przy użyciu szczegółowych i interaktywnych wykresów.

- Weryfikacja przedbudowlana: Symulacja i ocena funkcjonalności magazynu przed budową, co pozwala ograniczyć ryzyko i poprawić dokładność projektu.

Ta symulacja zapewnia podejście oparte na danych w projektowaniu magazynu, dostarczając solidny i efektywny system dostosowany do specyficznych wymagań.

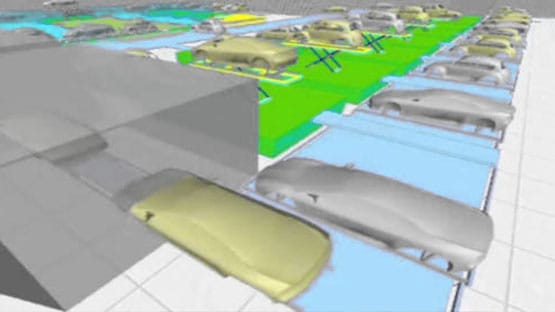

Symulacja magazynu wysokoregałowego

Projekt

Celem projektu jest optymalizacja modelu i działania zautomatyzowanego systemu pobierania towarów (ASRS = Automated Storage Retrieval System). Model określa idealną liczbę rzędów i poziomów. Dodatkowo analizuje strategie załadunku i rozładunku magazynu.

Rozwiązanie

Opracowano model symulacyjny w oprogramowaniu Simio. Uwzględnia on codzienne poziomy zapasów oraz planowane zamówienia dotyczące przyjęć i dostaw. Dzięki temu model odzwierciedla rzeczywiste warunki operacyjne.

Właściwości

- Konfigurowalna struktura: Możliwość projektowania systemu ASRS z żądaną liczbą półek i rzędów, aby spełnić specyficzne potrzeby magazynowe.

- Efektywne ruchy w korytarzach: Symulacja precyzyjnych i realistycznych ruchów w korytarzach, pozwalająca ocenić efektywność systemu.

- Dynamiczna alokacja półek: Wdrożenie adaptacyjnych zasad przydziału, aby znaleźć optymalną półkę dla każdej palety, co zwiększa wykorzystanie przestrzeni.

Ta symulacja umożliwia decydentom optymalizację wymiarów i strategii ASRS, zapewniając wysoką wydajność i efektywność systemu magazynowego dostosowanego do wymagań operacyjnych.

Symulacja AGVs w liniach produkcyjnych

Projekt

Celem projektu jest określenie optymalnej liczby i sposobu wykorzystania autonomicznych pojazdów transportowych (AGV). Pojazdy te mają efektywnie zaopatrywać linie montażowe. Wyniki analizy dostarczą kluczowych informacji niezbędnych do podjęcia decyzji inwestycyjnej.

Rozwiązanie

Opracowano model symulacyjny w oprogramowaniu Simio, który umożliwia ocenę wydajności AGV w różnych warunkach. Eksperymenty w Simio analizują wpływ liczby i prędkości AGV na ogólną efektywność, zapewniając planowanie inwestycji oparte na danych.

Właściwości

- Wizualizacje 3D: Wykorzystanie obiektów animacyjnych zaimportowanych z programu SketchUp do tworzenia realistycznych i angażujących wizualizacji symulacyjnych.

- Dynamiczne przydzielanie zadań: Automatyzuje alokację zadań AGV, zapewniając wydajną pracę bez konieczności interwencji manualnej.

- Kompleksowa symulacja przepływu pracy: Modeluje operacje AGV. Pojazdy dostarczają pełne pudełka na linie montażowe. Odbierają puste pudełka i wracają do obszaru załadunku.

Ta symulacja dostarcza praktycznych wskazówek dotyczących wdrażania AGV, zapewniając opłacalne i efektywne działanie linii produkcyjnych.

Pobieranie i wydawanie palet w zautomatyzowanym systemie magazynowania towarów z użyciem AGVs

Projekt

Ten projekt koncentruje się na optymalizacji działania autonomicznych pojazdów sterowanych (AGV). Optymalizacja ta odbywa się w połączeniu z automatycznym systemem magazynowania i wyszukiwania (ASRS). Dzieje się to w skalowalnym środowisku magazynowym. Celem jest określenie idealnej liczby, prędkości i wzorców ruchu AGV, aby maksymalizować wydajność i przepustowość.

Rozwiązanie

Model symulacyjny został opracowany przy użyciu oprogramowania Simio, aby odwzorować układ i procesy magazynu ASRS. Model obejmuje elastyczną sieć AGV, która umożliwia precyzyjną kontrolę i analizę zachowania AGV, zapewniając płynną współpracę z systemem ASRS.

Właściwości

- Nawigacja AGV: Symulacja ruchów AGV w celu załadunku i rozładunku na stanowiskach.

- Stacje przepakowywania: Modelowanie interakcji, w których palety są pobierane, przetwarzane i efektywnie zwracane.

- Skalowalny projekt: Umożliwia dostosowanie wielkości floty AGV i parametrów operacyjnych do zmiennych wymagań magazynu.

- Metryki wydajności: Ocena kluczowych wskaźników, takich jak przepustowość, czas realizacji oraz wąskie gardła systemu.

Ta kompleksowa symulacja ma na celu wspieranie projektowania efektywnych systemów AGV dla nowoczesnych, skalowalnych magazynów.

Sterowanie dostawą materiałów za pomocą AGV

Projekt

Ten projekt ma na celu zapewnienie ciągłego zaopatrzenia w materiały do różnych obszarów roboczych. Odbywa się to za pomocą autonomicznych pojazdów sterowanych (AGV). Poprzez symulację ruchu AGV, projekt ma na celu poprawę przepływu materiałów i redukcję przestojów w środowiskach produkcyjnych lub magazynowych.

Rozwiązanie

Szczegółowy model symulacyjny został opracowany przy użyciu oprogramowania Visual Components, odzwierciedlając zachowanie i logikę mobilnych robotów Omron. Model integruje projekty CAD oraz zaawansowaną logikę AGV, aby wiernie odwzorować rzeczywiste operacje.

Właściwości

- Realistyczna logika AGV: Uwzględnia zachowanie pojazdów AGV firmy Omron, umożliwiając precyzyjną symulację.

- Optymalizacja tras: Rejestruje i analizuje trasy dla każdego AGV w celu zwiększenia efektywności.

- Przydział kontenerów: Symuluje dynamiczny przydział kontenerów ze stacji użytkowych do obszarów roboczych.

- Skalowalna symulacja: Dostosowuje się do różnych układów i wymagań operacyjnych, zapewniając elastyczne zarządzanie materiałami.

Ta symulacja stanowi solidne narzędzie do oceny i optymalizacji systemów zaopatrzenia materiałowego opartych na AGV w różnych środowiskach przemysłowych.

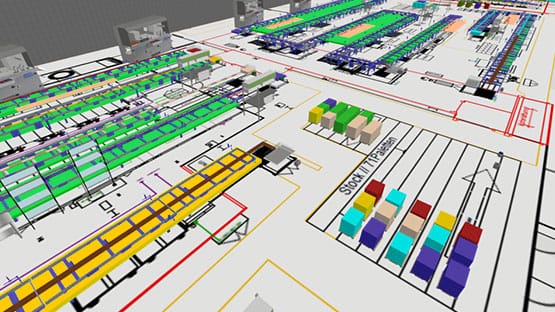

Codzienne planowanie kompletnej produkcji seryjnej

Projekt

Projekt polega na stworzeniu modelu symulacyjnego opartego na danych w celu optymalizacji codziennego planowania produkcji partii małych części samochodowych. Skupia się na analizie i poprawie wykorzystania stacji obróbczych, linii montażowych oraz stopnia wykorzystania obiektu. Obejmuje także zarządzanie paletami i buforami w celu usprawnienia procesów produkcyjnych.

Rozwiązanie

Model symulacyjny 3D został opracowany w oprogramowaniu Simio. Umożliwia szczegółową analizę kluczowych czynników produkcyjnych, ocenia pojemności buforów, identyfikuje punkty przeciążenia, skraca czasy oczekiwania oraz zwiększa wykorzystanie zasobów.

Właściwości

- Inicjalizacja oparta na danych: Automatyczna integracja bieżących danych produkcyjnych dla realistycznych i dynamicznych symulacji.

- Elastyczny przydział zadań: Symuluje różne stanowiska pracy dla konkretnych zadań, aby poprawić wykorzystanie obiektu.

- Reprezentacja przepływów: Przedstawia części w dynamicznych przepływach, umożliwiając precyzyjne modelowanie procesów produkcyjnych.

- Interaktywne analizy: Umożliwia analizę w czasie rzeczywistym wąskich gardeł, alokacji zasobów i przepustowości.

- Wszechstronne wnioski: Dostarcza szczegółowych metryk wspierających decyzje dotyczące rozmiarów buforów, układów obiektów i strategii operacyjnych.

To narzędzie symulacyjne dostarcza praktycznych wniosków pozwalających na optymalizację codziennej produkcji partii.

Analiza czasu cyklu i symulacja pracy robota

Projekt

Projekt koncentruje się na optymalizacji czasów cyklu na zautomatyzowanej linii produkcyjnej, która obsługuje różne warianty produktów. Warianty te mają zróżnicowane czasy przetwarzania. Celem jest zwiększenie efektywności, ograniczenie opóźnień oraz maksymalne wykorzystanie zasobów w całym systemie produkcyjnym.

Rozwiązanie

Model symulacji robotycznej został opracowany w oprogramowaniu Simio w celu analizy i usprawnienia przepływu produkcji. Model identyfikuje potencjalne opóźnienia cyklu spowodowane nieodpowiednią sekwencją części i dostarcza praktycznych wskazówek do poprawy wydajności systemu.

Właściwości

- Symulacja robotów: Odwzorowuje operacje i interakcje robotów w celu precyzyjnej analizy czasów cyklu.

- Integracja stołów obrotowych: Modeluje stoły obrotowe, aby usprawnić obsługę materiałów i przejścia między procesami.

- Analiza czasów cyklu: Oblicza i optymalizuje czasy cyklu dla każdej stacji roboczej, zapewniając zrównoważony przepływ pracy.

- Sekwencjonowanie oparte na danych: Wykorzystuje dane do określenia optymalnej kolejności obsługi stacji, redukując opóźnienia i wąskie gardła.

- Szybka diagnostyka: Umożliwia szybkie wykrywanie nieefektywności i ich przyczyn w linii produkcyjnej.

Projekt dostarcza solidnego narzędzia do optymalizacji zautomatyzowanych linii produkcyjnych. Zapewnia to ich działanie na najwyższym poziomie wydajności, nawet przy różnorodnych wariantach produktów.

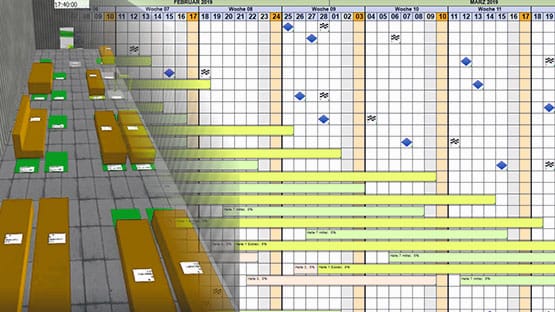

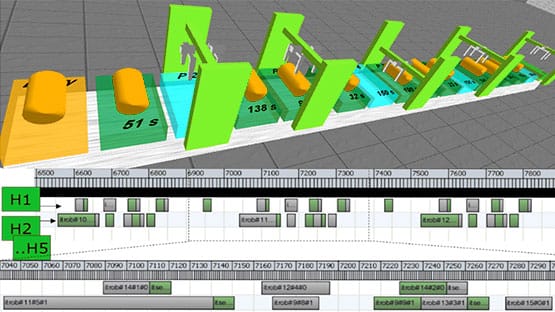

Optymalizacja planowania produkcji dla wielkości partii 1

Projekt

Projekt koncentruje się na planowaniu i symulacji systemu produkcyjnego zaprojektowanego do obsługi partii o wielkości 1. Umożliwia to masową personalizację z indywidualnymi konfiguracjami produktów. Dostosowana aplikacja użytkownika zarządza codziennymi danymi produkcyjnymi, które są integrowane z Simio w celu zaawansowanej symulacji i analizy wyników. Taka integracja zapewnia płynny przepływ danych i podejmowanie decyzji.

Rozwiązanie

Aplikacja użytkownika oparta na technologii .NET, korzystająca z Access, została opracowana do zarządzania danymi produkcyjnymi i centralnego ich przechowywania na serwerze SQL. Simio łączy się z bazą danych. Importuje dane produkcyjne. Przeprowadza symulacje i zwraca wyniki do aplikacji. To pozwala na uzyskanie praktycznych wniosków.

Właściwości

- Zintegrowana łączność z bazą danych: Simio bezproblemowo integruje się z serwerem SQL, umożliwiając wymianę danych w czasie rzeczywistym.

- Dostosowana aplikacja użytkownika: Aplikacja .NET zarządza danymi produkcyjnymi, zapewniając płynność codziennych operacji.

- Symulacja dla wielkości partii 1: Optymalizuje procesy produkcyjne dostosowane do indywidualnych produktów w jednostkowych partiach.

- Przepływ pracy od początku do końca: Dane dynamicznie przepływają między aplikacją użytkownika a Simio, umożliwiając ciągłe planowanie i monitorowanie produkcji.

- Centralne zarządzanie danymi: Serwer SQL zapewnia solidną i skalowalną platformę do przechowywania i analizy danych produkcyjnych.

System ten oferuje kompleksowe rozwiązanie umożliwiające efektywną i elastyczną produkcję w środowisku o wysokim stopniu personalizacji.

Konsultacje z wykorzystaniem modelu symulacyjnego

Projekt

Projekt ma na celu wsparcie decydentów poprzez demonstrację jakości i wykonalności proponowanego systemu automatyzacji za pomocą symulacji. Elastyczny model symulacyjny umożliwia dostosowanie w czasie rzeczywistym podczas spotkań, pozwalając interesariuszom na testowanie różnych scenariuszy i podejmowanie świadomych decyzji.

Rozwiązanie

Opracowano model symulacyjny o wysokiej prędkości działania. Umożliwia on przeprowadzanie eksperymentów. Pozwala także na wizualizację przepływów produkcji oraz analizę kluczowych wskaźników wydajności (KPI) w ciągu kilku sekund. Podejście to zapewnia szybkie i skuteczne przekazywanie informacji o wydajności systemu i potencjalnych ulepszeniach.

Właściwości

- Interaktywna analiza: Możliwość wprowadzania zmian i testowania scenariuszy w czasie rzeczywistym podczas konsultacji.

- Szybka symulacja: Generuje wizualizacje i analizy KPI w ciągu kilku sekund, zapewniając szybkie wglądy.

- Atrakcyjna wizualizacja: Pomaga interesariuszom intuicyjnie zrozumieć przepływy produkcji i wpływ systemu.

- Decyzje oparte na danych: Dostarcza praktycznych wniosków do optymalizacji proponowanego systemu automatyzacji.

- Elastyczność: Dopasowany do dynamicznych zmian lub modyfikacji w trakcie dyskusji.

To narzędzie doradcze skutecznie wypełnia lukę między planowaniem a podejmowaniem decyzji, wspierając projektowanie i wdrażanie systemów automatyzacji.

Wirtualne uruchomienie kontrolera

Projekt

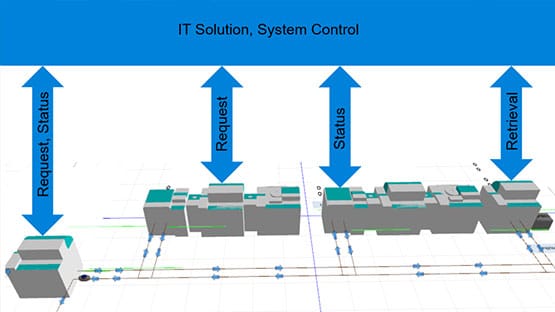

Projekt koncentruje się na wczesnej weryfikacji systemu sterowania w czasie realistycznego obciążenia operacyjnego. Model symulacyjny odwzorowuje procesy produkcyjne i wymienia żądania, odpowiedzi oraz komunikaty statusu z kontrolerem. Pomaga to ocenić jego wydajność i niezawodność przed fizycznym wdrożeniem.

Rozwiązanie

Model symulacyjny w czasie rzeczywistym został opracowany w Simio, wykorzystując AddOn w .NET umożliwiającym płynną komunikację z kontrolerem za pomocą TCP/IP. To rozwiązanie zapewnia ciągłą interakcję między modelem a kontrolerem, umożliwiając kompleksowe testowanie i korektę kodu.

Właściwości

- Symulacja w czasie rzeczywistym: Simio działa w synchronizacji z kontrolerem, zapewniając realistyczną walidację.

- Płynna komunikacja: Dodatek .NET umożliwia dwukierunkową wymianę komunikatów przez TCP/IP.

- Dynamiczne aktualizacje statusu: Symulacja wysyła komunikaty statusu po każdym kroku produkcyjnym, odzwierciedlając rzeczywiste zachowanie.

- Wczesne wykrywanie problemów: Identyfikuje potencjalne błędy w logice sterowania przed fizycznym wdrożeniem.

- Elastyczna integracja: Przystosowana do różnych konfiguracji kontrolerów i scenariuszy produkcyjnych.

To rozwiązanie wirtualnego uruchamiania minimalizuje ryzyko, skraca cykle modernizacji i zapewnia wysoką wydajność systemów sterowania w środowiskach rzeczywistych.

Symulacja kompletnego zakładu produkcyjnego

Projekt

Projekt polega na stworzeniu elastycznego modelu symulacyjnego dla całego zakładu. Obejmuje on zamówienia, zasoby, pracowników, magazyny oraz systemy transportowe, takie jak AGV i zautomatyzowane systemy transportu materiałów (AMHS). Celem jest opracowanie cyfrowego bliźniaka, który zoptymalizuje procesy produkcyjne i logistyczne.

Rozwiązanie

Model został opracowany w Enterprise Dynamics (ED). Służy jako cyfrowy bliźniak do symulacji i analizy systemów produkcyjnych i logistycznych. Projekt jest oparty na danych i jest wysoce sparametryzowany, co umożliwia szczegółowe dostosowanie i skalowalność. Zaawansowana animacja poprawia wizualizację, czyniąc złożone systemy bardziej intuicyjnymi dla interesariuszy.

Właściwości

- Projekt oparty na danych: Integruje dane w czasie rzeczywistym lub statyczne, tworząc realistyczny i dynamiczny model zakładu.

- Parametryzowana elastyczność: Wysoce konfigurowalny, dostosowany do różnych układów zakładu i zmian operacyjnych.

- Szeroki zakres: Obejmuje zamówienia, alokację zasobów, pracowników, magazynowanie oraz systemy transportowe (AGV/AMHS).

- Atrakcyjna wizualizacja: Zawiera wysokiej jakości animacje dla intuicyjnej prezentacji i analizy.

- Zastosowanie cyfrowego bliźniaka: Umożliwia dogłębną analizę scenariuszy, identyfikację wąskich gardeł oraz doskonalenie systemu.

To rozwiązanie symulacyjne zapewnia solidną podstawę do podejmowania decyzji i doskonalenia operacyjnego w dużych systemach produkcyjnych i logistycznych.

Zwiększenie szybkości i przepustowości robotów delta

Projekt

Projekt ma na celu zwiększenie szybkości wybierania i przepustowości linii produkcyjnej poprzez optymalizację współpracy robotów delta odpowiedzialnych za wybieranie ciastek. Celem jest poprawa efektywności przy jednoczesnym minimalizowaniu liczby wymaganych robotów, co obniża koszty i zwiększa wydajność systemu.

Rozwiązanie

Model symulacyjny został opracowany w Visual Components i zawiera dynamiczne algorytmy umożliwiające efektywne rozdzielanie zadań między roboty delta. Roboty komunikują się w czasie rzeczywistym. Wymieniają wiadomości w celu koordynacji zadań wybierania. To zapobiega nakładaniu się działań i maksymalizuje przepustowość.

Właściwości

- Dynamiczna alokacja zadań: Roboty dynamicznie decydują, które ciastka wybierać, na podstawie komunikacji w czasie rzeczywistym.

- Zwiększona efektywność: Roboty osiągają wyższe szybkości wybierania przy jednoczesnym zmniejszeniu ich liczby.

- Koordynacja w czasie rzeczywistym: Roboty wymieniają komunikaty, aby uniknąć konfliktów i zapewnić płynne działanie.

- Symulacja wizualna: Dostarcza szczegółowej i realistycznej symulacji interakcji robotów i przepływu produkcji.

- Optymalizacja kosztów: Redukuje nakłady kapitałowe i operacyjne poprzez minimalizację zbędnych wdrożeń robotów.

Ta symulacja pokazuje potencjał skoordynowanej robotyki w zwiększaniu produktywności w środowiskach produkcji o wysokiej prędkości.

Skoordynowana symulacja wielu robotów: SCARA, Delta i roboty 6-osiowe

Projekt

Projekt obejmuje symulację interakcji i koordynacji między różnymi typami robotów przemysłowych, w tym SCARA, Delta i robotami 6-osiowymi. Celem jest analiza ich funkcji, kompatybilności i wydajności we wspólnym środowisku roboczym, zapewniając optymalną współpracę i efektywność.

Rozwiązanie

Model symulacyjny został opracowany w Visual Components i umożliwia realistyczną wizualizację funkcji i interakcji robotów. Model obsługuje ponad 1000 zdefiniowanych typów robotów różnych producentów, takich jak Kuka, ABB, Stäubli, Fanuc, Motoman i Kawasaki. Możliwość eksportu jako plik 3D PDF ułatwia wizualizację i komunikację z interesariuszami.

Właściwości

- Integracja różnych robotów: Obsługuje szeroką gamę zdefiniowanych robotów przemysłowych od czołowych producentów.

- Symulacja współpracy: Wizualizuje i analizuje, jak roboty SCARA, Delta i 6-osiowe koordynują zadania w środowisku współdzielonym.

- Eksport wizualizacji: Generuje eksporty 3D PDF, ułatwiając udostępnianie i prezentację.

- Przejrzystość zadań: Wyraźnie pokazuje funkcjonalność każdego robota i jego rolę w przepływie pracy.

- Wszechstronne zastosowania: Przystosowany do testowania układów, ulepszania procesów i szkolenia personelu.

Ten projekt dostarcza praktyczne narzędzie do oceny i optymalizacji systemów z udziałem wielu robotów w środowiskach przemysłowych.

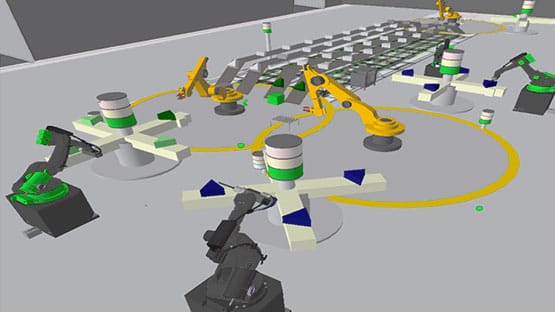

Zoptymalizowane plany operacyjne weryfikowane za pomocą symulacji

Projekt

Projekt łączy matematyczną optymalizację procesów z symulacją 3D w celu tworzenia solidnych i wydajnych planów operacyjnych. Bliskie optymalnym przepływy procesów generowane przez algorytmy optymalizacyjne są dynamicznie testowane pod kątem potencjalnych zakłóceń w modelu symulacyjnym. Takie podejście zapewnia odporność i elastyczność planów w warunkach rzeczywistych.

Na zdjęciu przedstawiono automatyczny system z robotami manipulacyjnymi, które przemieszczają produkty jeden po drugim. Istotne było zachowanie krótkich tolerancji czasowych na każdym stanowisku z jednej strony i zwiększenie liczby części w trakcie obróbki z drugiej strony.

Rozwiązanie

Opracowano model symulacyjny integrujący i weryfikujący wyniki optymalizacji. System dynamicznie symuluje zakłócenia i analizuje scenariusze typu „co, jeśli”. Dzięki temu algorytmy i plany produkcji mogą być udoskonalane przed ich wdrożeniem w rzeczywiste systemy. Zapewnia to zarówno efektywność, jak i adaptacyjność w zautomatyzowanych procesach.

Właściwości

- Integracja optymalizacji i symulacji: Łączy precyzyjną optymalizację matematyczną z realistyczną symulacją 3D dla kompleksowej analizy procesów.

- Dynamiczne testowanie scenariuszy: Symuluje zakłócenia, aby zweryfikować plany i odpowiedzieć na pytania „co, jeśli”, gwarantując odporność w rzeczywistości.

- Zbalansowane cele: Utrzymuje krótkie tolerancje czasowe na stacjach, jednocześnie zwiększając przepustowość poprzez maksymalizację liczby części w procesie.

Ten projekt dostarcza niezawodnych ram do tworzenia i weryfikacji planów operacyjnych, minimalizując ryzyko i optymalizując wydajność w zautomatyzowanych systemach produkcyjnych.

Optymalizacja przepływu ruchu we Freiburgu

Projekt

Projekt ma na celu rozwiązanie problemów związanych z korkami na wybranych skrzyżowaniach we Freiburgu. Analizuje czasy cykli świateł drogowych oraz bada alternatywne trasy objazdowe. Celem jest skrócenie czasu oczekiwania i poprawa ogólnej wydajności przepływu ruchu.

Rozwiązanie

Opracowano szczegółowy model symulacyjny sieci drogowej Freiburga, uwzględniający natężenie ruchu, ruch pojazdów oraz harmonogramy sygnalizacji świetlnej. Model umożliwia dynamiczne dostosowywanie czasów cykli i zapewnia szybkie informacje zwrotne na temat skutków wprowadzanych zmian.

Właściwości

- Natychmiastowa analiza wpływu: Szybko ocenia skutki zmian na czas oczekiwania i natężenie ruchu.

- Dynamiczne sterowanie światłami drogowymi: Umożliwia dostosowanie czasów cykli w czasie rzeczywistym w celu optymalizacji przepływu ruchu.

- Kompleksowa wizualizacja: Przedstawia sygnalizację świetlną oraz ruch pojazdów w celu intuicyjnej analizy.

- Zintegrowane panele kontrolne: Dostarcza czytelne wskaźniki do oceny czasu oczekiwania i efektywności przepływu.

To narzędzie symulacyjne oferuje solidne rozwiązanie do planowania zarządzania ruchem we Freiburgu, poprawiając systemy transportowe i zapewniając lepszą płynność ruchu.

Planowanie pracy sieci kolejowej

Projekt

Celem tego projektu jest znalezienie optymalnych czasów cykli pociągów w celu maksymalizacji wykorzystania sieci w oparciu o zapotrzebowanie. Projekt ocenia scenariusze z różną liczbą pociągów. Uwzględnia także krótsze czasy cykli i bezpieczne operacje zatrzymywania. Dzięki temu możliwy jest efektywny i wysoce przepustowy transport kolejowy przy jednoczesnym zachowaniu bezpieczeństwa.

Rozwiązanie

Model symulacyjny sieci kolejowej jest tworzony na podstawie rzeczywistego układu torów. Pociągi są modelowane z uwzględnieniem szczegółowej pojemności pasażerskiej, w tym miejsc siedzących i stojących. Model pozwala na elastyczne dostosowywanie liczby pociągów oraz odległości operacyjnych, co umożliwia dynamiczną ocenę różnych scenariuszy.

Właściwości

- Dynamiczne harmonogramowanie pociągów: Dostosowuje liczbę pociągów i czasów cykli w celu optymalnego wykorzystania.

- Zgodność z zasadami bezpieczeństwa: Zapewnia brak kolizji i utrzymanie bezpiecznych odległości zatrzymania w każdej chwili.

- Realistyczne operacje zawracania: Symuluje efektywne zawracanie w celu zmniejszenia opóźnień.

- Elastyczne modelowanie pasażerów: Uwzględnia pojemność miejsc siedzących i stojących w analizie opartej na zapotrzebowaniu.

To narzędzie symulacyjne dostarcza cennych informacji, które pomagają poprawić efektywność sieci kolejowej, równoważyć przepustowość i bezpieczeństwo, jednocześnie spełniając zmienne zapotrzebowanie.

Koordynacja AGVs na linii produkcyjnej

Projekt

Projekt koncentruje się na symulacji i optymalizacji koordynacji automatycznych pojazdów sterowanych (AGV) w linii produkcyjnej. Celem jest zapewnienie terminowej dostawy i odbioru pudełek, zapobieganie podwójnym rezerwacjom zleceń oraz redukcja strat czasu i zbędnych ruchów.

Rozwiązanie

Model symulacyjny został opracowany w programie Simio w celu analizy operacji AGV. Analiza obejmuje określenie liczby wymaganych pojazdów AGV oraz ich optymalnych prędkości. Eksperymenty w Simio pozwalają na ocenę różnych scenariuszy. Zapewniają stałą dostępność pudełek. Zadania są wykonywane efektywnie, bez niepotrzebnych opóźnień i ruchów.

Właściwości

- Dynamiczne przydzielanie zadań: Automatycznie przypisuje AGV do zadań, zapewniając płynność operacji.

- Zintegrowany przepływ pracy: AGV dostarczają pełne pudełka, odbierają puste i synchronizują ruchy w obszarze załadunku.

- Szczegółowa animacja: Wykorzystuje obiekty z SketchUp do realistycznej wizualizacji ruchów AGV.

- Analiza efektywności: Uwzględnia czasy oczekiwania i optymalizuje trasy w celu redukcji strat.

- Skalowalne parametry: Umożliwia elastyczne dostosowywanie liczby pojazdów AGV i ich prędkości do różnych scenariuszy produkcyjnych.

Symulacja dostarcza wartościowych informacji, które wspierają optymalizację operacji AGV, poprawiając efektywność i minimalizując marnotrawstwo w liniach produkcyjnych.

Symulacja stanowisk pracy z wieloma robotami

Projekt

Projekt koncentruje się na symulacji stanowisk pracy z wieloma robotami. Celem jest rozpoznanie i rozwiązanie błędów, zakleszczeń, kolizji oraz nieefektywności w zautomatyzowanych systemach. Dąży się do poprawy przepływu procesów oraz testowania ulepszeń przed ich wdrożeniem.

Rozwiązanie

Model symulacyjny został opracowany w programie Visual Components, umożliwiając programowanie offline i testowanie kolizji dla wielu robotów. Model ocenia i optymalizuje sekwencje ruchów robotów, aby skrócić czasy cykli i zapewnić bezpieczne oraz wydajne operacje.

Właściwości

- Programowanie robotów offline: Umożliwia programowanie i testowanie zadań robotów bez zakłócania produkcji.

- Wykrywanie kolizji: Identyfikuje potencjalne kolizje i zakleszczenia, zapewniając bezpieczne sekwencje operacyjne.

- Optymalizacja czasu cyklu: Analizuje i skraca czasy taktów w celu zwiększenia przepustowości i efektywności.

- Walidacja błędów i procesów: Wykrywa nieefektywności oraz weryfikuje ulepszenia procesów na wczesnym etapie rozwoju.

- Elastyczne testowanie scenariuszy: Umożliwia szybkie testowanie różnych konfiguracji i przepływów pracy.

To narzędzie symulacyjne zapewnia kompleksowe rozwiązanie wspierające poprawę efektywności stanowisk pracy z robotami, minimalizując ryzyko i zwiększając wydajność.

Bilansowanie przepływu produkcji w montażu samochodów

Projekt

Projekt polega na stworzeniu cyfrowego bliźniaka obszaru montażu dla producenta samochodów. Celem jest ciągłe doskonalenie przepływu produkcji oraz zwiększenie wydajności. Dąży się do wykrywania i eliminowania nieefektywności na wczesnym etapie procesu, co pozwala obniżyć koszty i poprawić wyniki operacyjne.

Rozwiązanie

Cyfrowy bliźniak został opracowany w programie Simio. Uwzględniono import danych dotyczących wymagań produktowych i tras. Obejmuje to również stan produkcji (WIP) oraz plany produkcyjne. Narzędzie to umożliwia szczegółową analizę kluczowych wskaźników wydajności (KPI) oraz dostarcza praktycznych wskazówek w celu zrównoważenia i usprawnienia produkcji.

Właściwości

- Integracja danych: Wykorzystuje relacyjne struktury danych i importy do bieżącej aktualizacji wymagań produktowych, tras i WIP.

- Dynamiczne aktualizacje modelu: Automatycznie aktualizuje model symulacyjny na podstawie najnowszych danych na początku każdej sesji.

- Analiza KPI: Śledzi i ocenia wskaźniki produkcyjne, aby zidentyfikować wąskie gardła i zoptymalizować przepływ.

- Wizualne dane wyjściowe: Prezentuje wyniki w postaci wykresów Gantta i interaktywnych pulpitów nawigacyjnych, ułatwiając podejmowanie decyzji.

- Ciągłe doskonalenie: Wspiera iteracyjne testowanie i udoskonalanie planów produkcyjnych w celu trwałego zwiększenia wydajności.

To rozwiązanie oparte na cyfrowym bliźniaku zapewnia solidną platformę do poprawy efektywności linii montażowej. Gwarantuje, że producent samochodów osiągnie cele produkcyjne przy jednoczesnym minimalizowaniu kosztów.

Kompletny montaż z ASRS i robotyką

Projekt

Projekt obejmuje symulację kompleksowego systemu montażowego, w tym stanowisk obróbczych, zautomatyzowanych systemów magazynowania i odzyskiwania (ASRS), pracowników, buforów oraz robotów. Celem jest zilustrowanie etapów procesu, ocena środowiska projektu oraz zapewnienie bezpiecznej i wydajnej pracy.

Rozwiązanie

Szczegółowy model symulacyjny 3D został opracowany w programie Visual Components. Umożliwia analizę kluczowych aspektów, takich jak strefy niebezpieczeństwa, punkty zatorów i potencjalne kolizje. Model integruje różne systemy robotyczne i komponenty montażowe, oferując kompleksową wizualizację przepływów pracy.

Właściwości

- Kompleksowe modelowanie systemu: Symuluje stanowiska obróbcze, ASRS, pracowników, bufory i roboty, odwzorowując rzeczywiste procesy montażowe.

- Integracja wielorobotowa: Obsługuje wiele marek robotów, umożliwiając analizę zadań współpracujących i niezależnych.

- Analiza bezpieczeństwa i efektywności: Identyfikuje strefy niebezpieczeństwa, punkty zatorów i ryzyko kolizji w celu proaktywnego zapobiegania.

- Wizualizacja 3D: Oferuje intuicyjną reprezentację przepływów pracy montażowej i interakcji robotów.

- Optymalizacja procesów: Wskazuje obszary do poprawy w zakresie przepustowości, efektywności pracy i wykorzystania zasobów.

To rozwiązanie symulacyjne dostarcza praktyczne narzędzie do planowania, weryfikacji i optymalizacji systemów montażowych z wykorzystaniem ASRS i robotów.

Czy masz dalsze pytania dotyczące projektów symulacyjnych?

Powiedz nam jakie wymagania ma Twój projekt a my pomożemy Ci znaleźć dobre rozwiązanie aby go zrealizować.

PARTNERZY: